|

|

UHPC在日本超高層建筑中的發展及應用UHPC在日本超高層建筑中的發展及應用 二維碼

63

1 前言  丹麥Hans Henrik Bache教授于1979年申請專利——超高性能混凝土(Ultra-High Performance Concrete,UHPC)并建立DSP理論,法國BOUYGUES公司在1993年成功對UHPC進行標準化、商業化推廣。UHPC的抗壓強度一般超過120Mpa,抗拉強度可達6~12MPa,以及較高的極限拉伸應變(微應變可達10000),是一種高韌性、高耐久性、高強度的新型超高性能鋼纖維增強水泥基復合材料,實現了工程材料領域的巨大創新。UHPC為混凝土結構向超高層、超大跨度發展和結構形式的不斷創新提供了材料基礎,配合高強度鋼筋的使用有利于結構向輕質高強、高性能化發展,符合“節能減排,綠色低碳”的發展方向。 日本是較早采用預制工業化、裝配式建造技術的發達國家之一。經過近60年的持續發展,已經形成了一套完備的裝配式建筑設計與建造體系。值得借鑒的是,近30年來,UHPC在日本被大量應用于超高層混凝土裝配式建筑中,結合隔震或減震技術,有效減小構件尺寸、提高建筑耐久性,滿足業主對于高品質建筑質量的需求,并在多次地震災害中抗震性能表現優異,成為超高層建造技術發展的重要方向。 2 UHPC在日本超高層建筑中的重要性  2.1 UHPC及大直徑高強度鋼筋彰顯裝配式技術優勢 日本建設省于1988~1992年開始“New RC Project”的課題研發,進行了高強混凝土和高強鋼筋及結構技術的深入研究,邁出了混凝土結構向超高層建筑發展的重要一步。實際用于超高層建筑的混凝土設計強度已經突破了300N/m㎡,其中與構件廠及總包單位持續的技術研發與創新也是分不開的。開發高強和超高強混凝土預制構件的意義顯著,可以減小柱截面尺寸、擴大柱間距、增加梁的跨度、獲得大空間,獲得更多的使用面積并且節能環保。由于UHPC很難實現現場大體量一次性澆筑,而預制裝配式技術彌補了這一技術難題,保障工業化預制構件質量穩定可靠。 日本超高層裝配式建筑中常用梁柱縱筋強度為SD390(685N/m㎡)、SD490(785N/m㎡),直徑多為D29~D41,部分超高強箍筋強度已經達到1200N/m㎡,可以在工廠加工成約束效果更好的形狀,以及方形或圓形螺旋箍。大直徑高強度鋼筋可以有效減少鋼筋接頭數量、穩定連接質量。縱筋間采用灌漿套筒的連接技術已經在日本得到了成熟的驗證。 2.2 集成化裝配式技術相對于現澆結構可縮短建造工期 日本嚴苛的過程管控及驗收質量要求,使得現澆結構的施工措施繁復而苛刻,在同等條件下一般需要10~14天/層,現澆結構的不可逆甚至還會造成難以彌補的損失,這讓建設方不得不去研發更加安全可控的建造技術。裝配式超高層結構的施工大致可以分為:1)安裝PC柱→2)安裝PC梁→3)安裝疊合板并配置上層鋼筋→4)澆筑疊合層混凝土,這樣四個步驟,大約4~7天/層,這顯然盡顯裝配式技術的優勢。成熟的產業工人與高精度的加工技術,讓日本企業越來越多地采用瓷磚反打技術,從而逐步取消現場梁柱澆筑作業及外腳手架施工,通過減少現場施工工序進一步縮短建造工期及降低建造成本。 2.3 減隔震技術解決了采用UHPC后主體結構抗側剛度不足的問題 日本地震活躍,結構設計難度相對較高,60m以上的建筑被稱之為超高層建筑,200米以下多采用RPC(PC框架結構)和WRPC(PC框架核心筒結構),200米以上一般為WRPC結構,并配合減隔震技術。 UHPC及高強鋼筋在超高層建筑中的應用雖然技術優勢明顯,但會帶來結構整體抗側剛度降低的問題,這對于處于地震高烈度區的日本是不安全的。減隔震技術的成功應用可以耗散地震能量,通過集中在隔震層的變形,從而減小建筑的加速度和位移反應,這有效地減小了隔震層以上的上部預制結構的受力與變形。日本企業在持續進行隔震裝置的研發與應用,隔震裝置向高強度、高性能、多維度等方向發展,建筑企業可以在緩慢建設周期中享受到技術發展的紅利。 2.4 構件企業持續技術研發,預制構件質量可靠 日本的預制構件廠大都隸屬于大型建筑總承包公司,擁有獨立的研發機構和技術研發人員,可持續進行產品工藝改進與新技術研發,從而形成擁有自主知識產權的工藝工法,在相對狹窄的市場競爭中,提高技術附加值和產品競爭力。不同于國內構件廠的流水線生產,日本由于PC構件年需求量有限,大都仍采用固定臺模生產為主。 日本預制建筑協會PC構件質量認證制度,一方面保障了預制構件的加工質量,另一方面減緩了構件廠之間同質化競爭壓力,有限的競爭環境可以讓構件廠有能力將部分企業利潤投入到技術研發與生產改進。PC構件須經權威機構認定,結構設計方案須經日本國土交通省審查通過。 3 UHPC構件設計特點  由于競爭機制,日本的UHPC主要是由大型建筑公司開發研制。UHPC與普通混凝土相比其膠凝材料用量、水膠比、骨料類型、摻雜纖維的種類等方面存在較大差異,UHPC具有特殊的材料性能必然導致其與鋼筋的粘結性能發生改變。

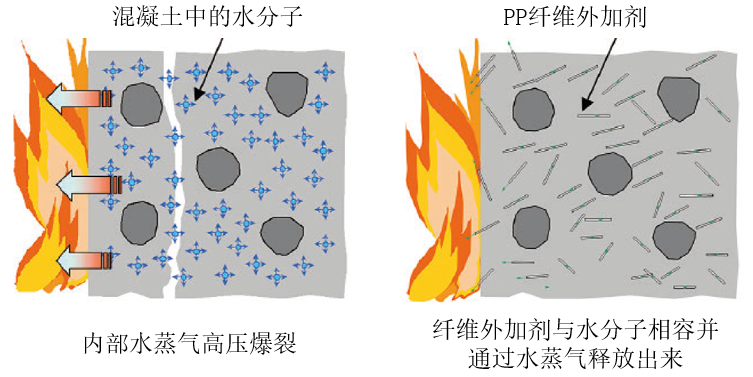

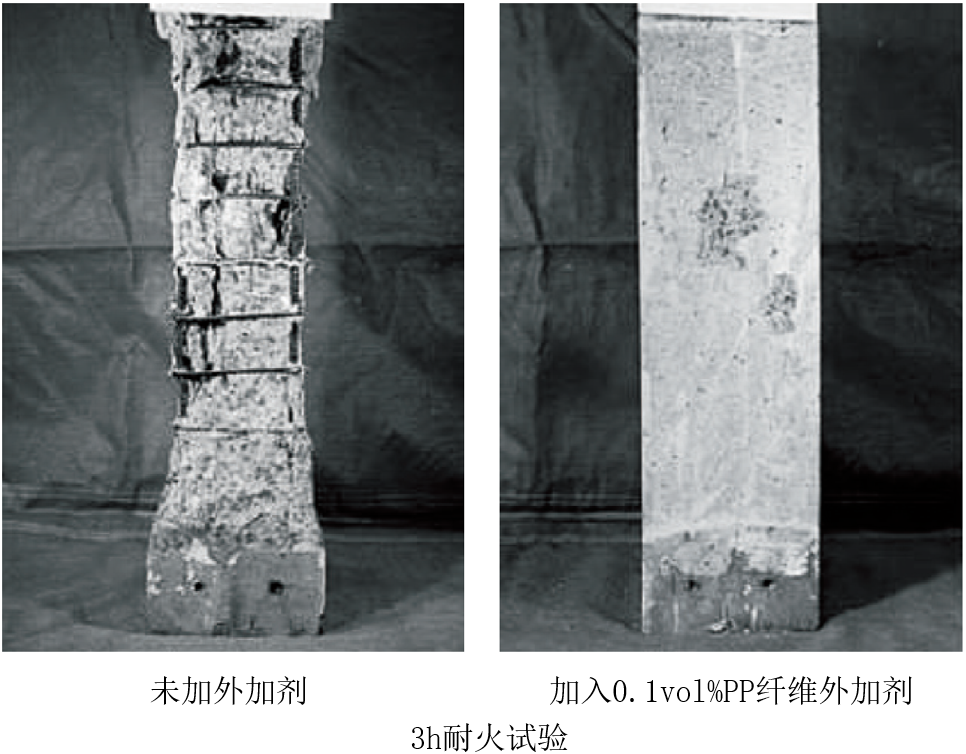

PP纖維外加劑改善UHPC耐火性能

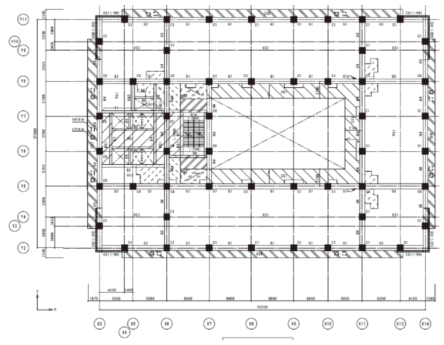

添加外加劑后的UHPC構件耐火試驗對比 4 日本超高層建筑建造中UHPC應用實例  4.1 實例一 某辦公樓建筑,2012年2月竣工,地上37層,地下2層,高129.75m,標準層平面長×寬為53.2m×37.3m。結構體系為RC框架束筒(RPC)隔震結構,采用中間層隔震(三層),隔震層由鉛芯隔震支座(D1300)、油壓阻尼器構成。 四層以上采用預制框架柱、梁、空心疊合板、預制樓梯等裝配式技術。柱砼強度為Fc=100N/m㎡~36N/m㎡,主筋直徑D32~D41(D32:685N/m㎡,D35~D41:785N/m㎡)。施工現場簡捷高效。

竣工立面圖

結構平面圖

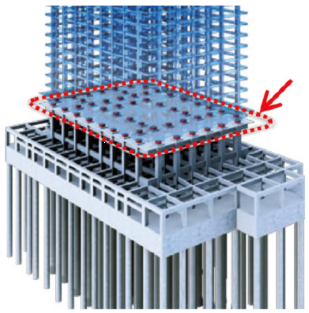

隔震層設置

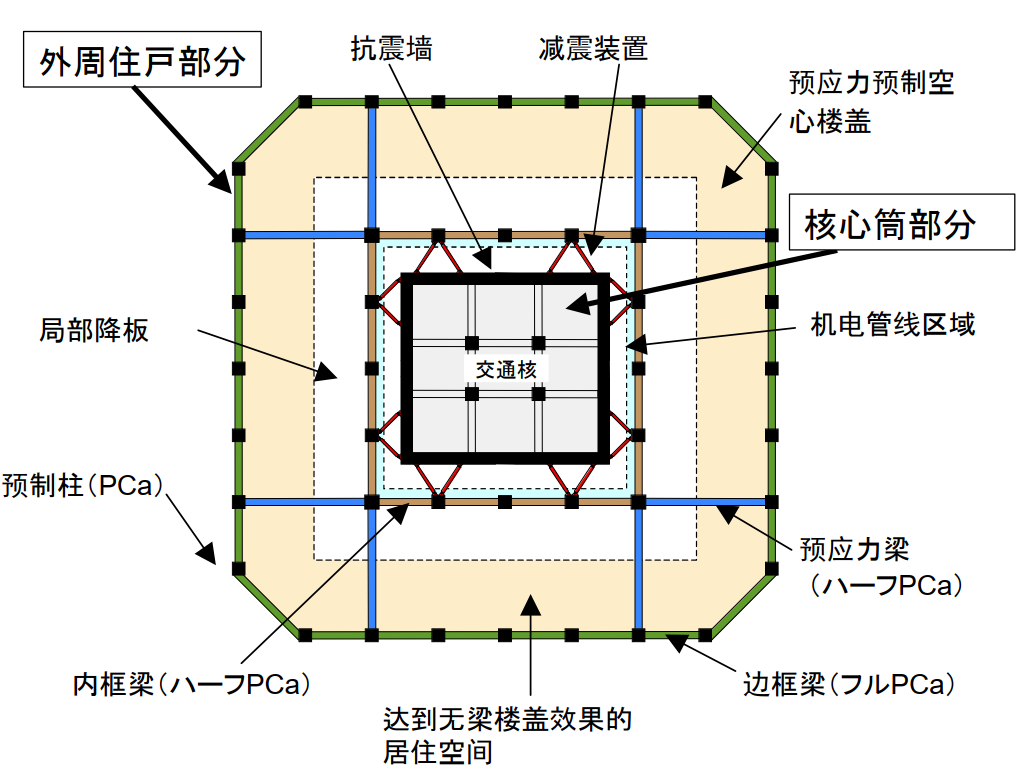

鉛芯隔震支座     4.2 實例二 某超高層住宅樓位于東京都新宿區,2017年7月竣工,地上60層,地下2層,建筑高度208.97m。結構體系為RC框架核心筒(WRPC,部分采用PS-PC工法,部分結構為S造)+減震結構。預制柱砼強度為Fc=120N/m㎡~30N/m㎡,主要柱尺寸為1m×1m,最大柱縱筋直徑D41(SD490、USD685),最大箍筋強度1275N/m㎡。樓板采用預應力預制空心疊合樓板(板厚300~500mm)。

施工現場

平面圖 4.3 實例三 某大型商業總合體,2023年3月底竣工,地上64層,地下5層,高325.2m,標準層平面長×寬為66.2m×44.5m。結構體系為RC框架核心筒(WRPC,部分為SRC)減震結構、油壓阻尼器、粘性鋼板阻尼墻構成。 預制柱梁從基礎頂開始預制,預制柱砼強度Fc=120N/m㎡~42N/m㎡,柱縱筋直徑由下向上分別采用UD41~HD38(強度USD590B~SD490),預制梁砼強度Fc=60N/m㎡~36N/m㎡。最大預制柱尺寸達到1.52m×3.2m,為控制構件重量,預制柱在層高范圍內采取多段預制。主要樓板厚度為250mm~400mm,采用預制空心疊合樓板。柱與柱梁節點裝配采用了SQRIM-H工法,這種工法的優點是:①預制構件形狀簡單,加工及安裝簡便,提高效率,保障構件品質,具有良好的經濟性;②構件拆分自由,重量均等,容易選擇塔吊;③四個方向均可拆分安裝,通用性大幅提高;④由于外圍框架柱也可靈活拆分,不再需要現場支模施工,可以實現無外腳手架施工。

4.4 實例四 某超高層住宅項目位于川崎市,2008年竣工,地上49層地下2層,建筑高度155.27m。結構體系為RC框架(RPC)+減震結構。柱采用UHPC工廠加工,砼強度自下往上為Fc=200~30N/m㎡,UHPC柱在蒸養槽內90±5℃環境下高溫養護120h以上。預制柱斷面全高度統一為1m×1m,標準化尺寸節約了構件模具成本,有利于內裝標準以及戶內使用面積統一,從而便于銷售,還提高了現場吊裝與安裝的效率。

立面效果圖 UHPC柱加工 UHPC柱高溫養護 5 結語  日本從20世紀60年代就開始了混凝土建筑工業化生產方式的研究,早期以多高層建筑為主,90年代末期UHPC開始市場化應用,1999年超高層建筑仙臺MT大樓所采用的隔震技術得到廣泛認可,裝配式技術開始有力助推超高層混凝土建筑的發展,與此同時,日本產業結構也發生重大變化,建筑業從量過度到對建筑品質的追求,這時,裝配式技術的建造工期、高強材料應用、建造質量、可持續發展、節能環保等方面優勢開始超越現場澆筑施工技術,形成完整的超高層預制裝配式技術體系。尤其近十年來,中國的裝配式技術已猶如雨后春筍得到大力發展與應用,但目前主要集中在多高層建筑中,超高層領域還鮮有高預制率結構出現,日本在該領域的先進成果是值得我們在發展中借鑒的重要經驗。 展會新聞

|