|

|

智能建造:基于建筑機器人的木結構建筑小批量定制化生產模式探索的實踐案例智能建造:基于建筑機器人的木結構建筑小批量定制化生產模式探索的實踐案例 二維碼

36

四川崇州道明竹里項目 (基于小批量定制的鄉村木結構營造實踐) 筆者在四川崇州道明鎮完成的鄉村建設項目——竹里(圖1)是將小批量定制化生產模式應用于鄉村民居營造中的典型案例。建筑的形態設計試圖通過數字化的設計手段,有機融入鄉村的場地、周圍村落以及自然生態資源,建造過程采用工業化預制與現場裝配相結合的方式,探索整合現代建造技術與鄉村營造的模式。

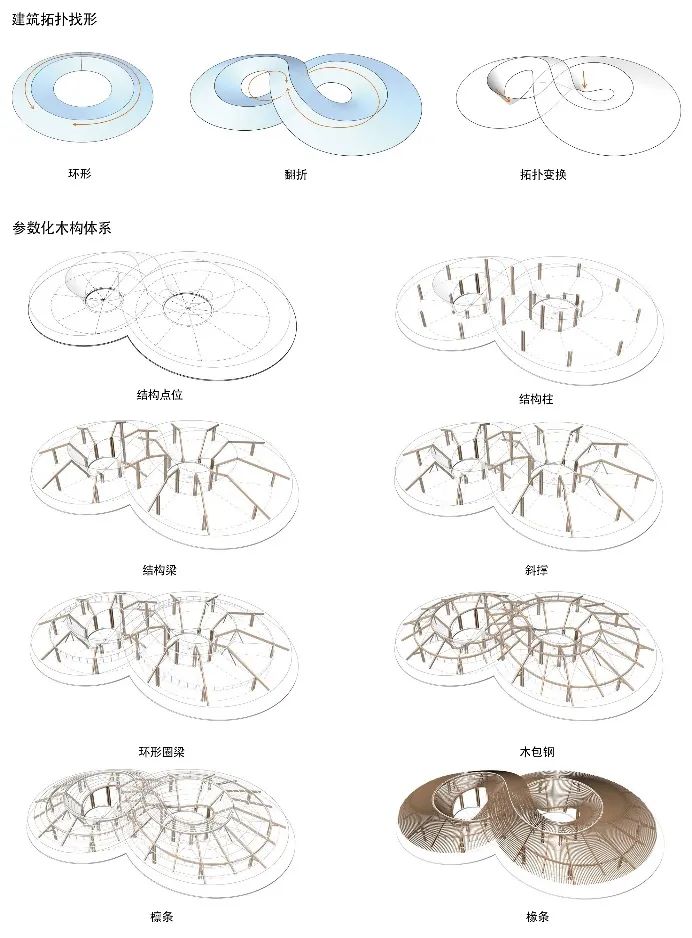

▲ 圖1 四川崇州道明鎮竹里項目室外實景 自設計伊始,建筑試圖最大限度地保留一草一木,并在自然的空間縫隙中建立一個當代建筑與自然鄉村的對話。建筑場地由兩塊相互鄰接方形宅基地組成,為了最大限度地保留場地周邊的竹林和大樹,設計采用兩個相接的圓形幾何形式將兩塊宅基地進行連接。通過對圓形幾何的拓撲變換,實現“無限(∞)形”的屋頂形態設計。 幾何原型的拓撲變換是一種形態操作,本身并不具有參數化設計邏輯。設計通過尋找幾何形式、結構體系與材料之間的邏輯關聯建立了將幾何形態轉化為建造體系的參數化系統。參數化木結構系統以幾何原型、材料性能、構件尺度等要素作為必要的輸入參數,利用結構性能分析與優化方法,生成合理的結構建造系統,并通過參數化建模得以實現。本項目中,參數化木結構體系由結構柱、結構梁、斜撐、圈梁、檁條、椽條等構件組成(圖2)。在參數化模型中,可以精準調整所有構件的生產物料尺寸以及加工節點的要求,從而實現對建造體系的定制化調整。

▲ 圖2 竹里項目的拓撲找形與參數化木構體系 在參數化木構體系的基礎上,對竹里項目的結構和建造方式進行了細化設計。建筑采用鋼木混合結構,充分利用鋼、木兩種材料各自的力學性能。主體結構采用由鋼木屋架和木柱組成的排架,排架之間采用雙曲的鋼管桁架或鋼管梁連接。屋架上弦因受壓采用膠合木,下弦因受拉采用預應力鋼棒,腹桿根據建筑造型需要采用膠合木或工字鋼。 因構件之間的連接節點均為多桿件空間斜交節點,節點連接異常復雜,兼顧安全和美觀、又易于加工和安裝對其進行優化設計。采用MIDAS有限元分析軟件分別對竹里項目的整體結構和典型屋架進行了結構計算。 計算結果顯示,對整體結構而言,恒荷載、活荷載共同作用下豎向位移最大值約為38mm,水平地震作用下的層間位移最大值約6mm,包絡工況下木結構最大應力約為20N/mm2;對典型屋架而言,恒荷載、活荷載共同作用下豎向位移最大值約20mm,包絡工況下木屋架最大應力約為20N/mm2。 在竹里項目中,參數化定義的結構體系中每一排屋架中梁柱結構的尺寸都不同,同時鋼木結構的連接節點也隨著屋面扭轉而角度各異,為預制化生產帶來了巨大難度。對此項目,采用數控加工設備進行非標準構件的定制化加工,實現了極高的預制化率,從結構體一直到節點連接件都實現了工廠預制生產、現場干法施工。主體建筑+室內+景觀總的施工周期僅僅用了52d(圖3)。

(a)結構柱施工 (b)屋架結構梁安裝

(c) 室外檁條與椽條安裝 (d) 室內檁條與椽條安裝 ▲ 圖3 竹里項目現場建造過程示意 當前,我國鄉村建筑產業化進程還未有實質性啟動。走向工廠化預制的鄉村建筑實踐將有效促進建筑生產流程的產業化升級。竹里項目(圖4、5)在一個月的時間內實現了木構構件的預制生產,現場安裝建造在52d內完成,實現了鄉村木結構建筑產業化的試驗性探索。

▲ 圖4 竹里項目建成后的實景

▲ 圖5 竹里項目室內實景 作為一期項目,竹里是村莊改造工程的試驗項目,同樣的設計手法與建造思路將在二期建造中以小批量定制化的建造模式進行推廣。竹里項目的探索意義在于,項目試圖采用先進設計與建造手段探索鄉鎮建設過程的新模式,這種模式將在充分考慮鄉村勞動力狀況、經濟水平的基礎上開辟一條更有實踐意義的鄉村建筑產業化道路。

江蘇省園藝博覽會現代木結構主題館項目 (基于建筑機器人建造的大跨度木結構建筑實踐) 江蘇省園藝博覽會現代木結構主題館(圖6)是對建筑機器人木構工藝和定制化生產模式的初步探索。江蘇省園藝博覽會現代木結構主題館采用大跨度木拱殼結構體系,自由形態的木拱殼由形態各異的木構件及節點系統共同組成。 大批量非標準木構件的定制化生產是本項目的主要難點所在,也是本項目所要探索的核心技術問題。在本項目中將工廠預制生產與建筑機器人定制加工相結合——膠合木梁的膠合生產過程在木結構工廠中進行快速生產,而木構件的節點系統采用建筑機器人建造技術進行精細化加工,從而實現了膠合木梁及其節點的高精度生產。

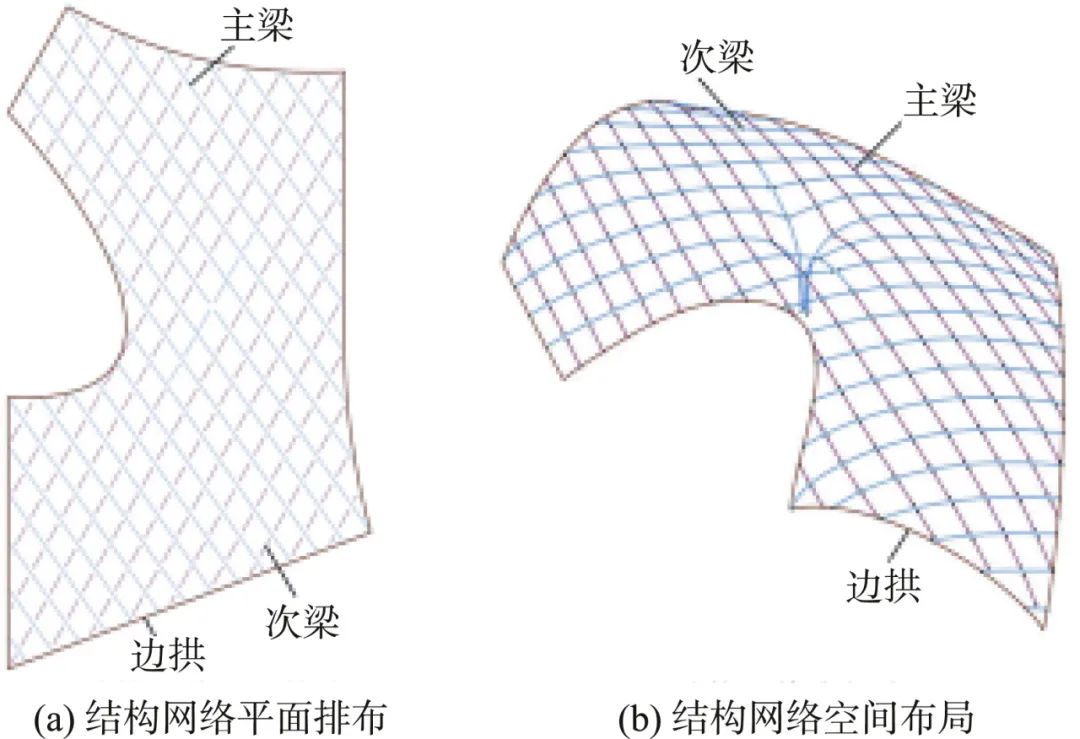

▲ 圖6 江蘇省園藝博覽會現代木結構主題館室內實景 江蘇省園藝博覽會現代木結構主題館的形態設計采用結構性能化設計工具,完成了一個滿足場地邊界條件的純壓力結構體系設計。 設計的初始形態隨后被轉譯為斜交的四邊形網格結構,網格的兩個方向分別被賦予不同的結構作用:主梁方向采用連續的曲線木構件,以維持結構整體性;次梁方向采用離散的短構件連接相鄰的兩跨主梁(圖7)。主次梁系統的劃分有效提高了結構整體穩定性,同時降低了構件數量與節點難度。隨后,采用OASYS GAS軟件對網殼體系進行了非線性結構模擬,在此基礎上完成構件截面尺寸優化設計。

▲ 圖7 園博會木結構主次梁布局設計 在綜合考慮消防等因素的基礎上,主梁和次梁構件的截面尺寸分別被設定為500mm×250mm與450mm×250mm。主次梁之間的節點采用螺栓板節點螺栓板植筋混合節點,通過大量結構計算及物理試驗(圖8)優化了兩種節點的分布范圍。

▲ 圖8 螺栓板節點剛度試驗 27根通長曲梁構件首先在工廠中進行膠合生產,CNC數控模板在構件膠合過程中起到了重要輔助作用(圖9)。數控雕刻的膠合模板能夠將構件形態、開孔位置等設計信息傳遞給膠合階段,用于指導人工加壓和定位。

(a)主梁膠合 (b)加工完成的主梁 ▲ 圖9 大尺度構件的工廠預制化生產 膠合階段以大尺度鋼基座為平臺,首先利用數控模板確定鋼支架的定位,然后通過人工加壓的方式進行膠合,根據模板位置靈活調整加壓強度和位置,從而實現構件的粗略成形。構件膠合完成后,工人利用模板上的設計信息對構件進行打孔、開槽等精細化加工。 CNC模板的引入有效地將數字模型中的設計信息轉化為加工信息,實現了復雜形態構件的“計算機輔助”建造。先進數控加工技術與傳統工廠手工生產方式的結合一定程度上完成了傳統工藝的數字升級。 網殼結構中大批量的非標準節點加工對傳統木構建造工藝提出了嚴峻挑戰。基于數字工廠的建筑機器人木構建造工藝為該項目的節點加工提供了技術保證。采用轉速18000r/min的銑削主軸對構件節點進行數控銑削,通過轉換銑刀實現開槽、打孔等不同工序的精細化加工(圖10)。

(a) 節點銑削過程

(b) 節點銑削工具 ▲ 圖10 建筑機器人定制加工次梁構件節點 建筑機器人銑削建造邏輯與傳統手工建造邏輯類似,遵循由小及大的順利逐步去除材料。從幾何形態到建造路徑之間的轉換能夠在建筑設計平臺上完成,避免了傳統CNC銑削加工前期繁復的數據轉換和模型重建工作。 在建筑機器人銑削加工過程中,構件節點不可避免地會出現局部“圓角”,但是通過在設計建造的整合模型中對這一限制進行充分考慮,能夠有效避免圓角帶來的負面效果。在建筑機器人建造工藝的輔助下,大批量復雜節點的加工得以順利完成,在經濟性、效率和加工精度方面展現出顯著優勢。 除了木構件以外,螺栓板節點和植筋也在工廠中進行定制生產,木網殼結構系統實現了極高的工廠預制率。現場施工主要為預制構件的拼裝(圖11),主體結構在一個月的時間內全部裝配完成。為了實現復雜空間結構的精確施工,現場布設了200余個測量控制點,全程采用全站儀進行實時位置測定。

▲ 圖11 木結構現場安裝過程 在前期施工中,通過將建筑基礎施工誤差反饋給設計模型,實時調整模型和構件加工信息,最大限度地減小前期施工造成的累積誤差。在木結構施工過程中,滿堂腳手架系統作為操作平臺輔助構件定位安裝,同時在腳手架系統與構件之間設置調節裝置,允許構件在三個方向上進行微調,有效保證了施工精確度。 江蘇省園藝博覽會現代木結構主題館建筑面積約為2 000m2,采用膠合木結構實現了40m的最大跨度。網殼結構中27根曲線長構件、184根直線短構件以及368個鋼結構節點形態各異,但建筑機器人木構建造技術的引入高效地實現了網殼結構的定制生產。結構主體從定制化加工到組裝完成僅花費4個月的時間,充分展現了建筑機器人定制化生產的潛力。

結語 本文通過兩個實踐案例對木結構建筑的小批量定制化生產與建筑機器人建造工藝進行了初步探索。建筑數字化設計與建筑機器人建造技術的逐漸成熟為小批量定制模式提供了技術基礎。隨著建筑機器人等新興建造技術對木結構建筑產業的更新升級,木結構建筑的個性化定制生產有望突破經濟和效率的局限,成為當前木結構建筑建造的有效模式。盡管小批量定制建造模式的產業化發展還有很長的路要走,但基于建筑機器人建造的小批量定制化模式將有效推動木結構建筑產業的更新升級。

袁烽,同濟大學建筑與城市規劃學院教授;美國建筑師協會榮譽會士(FAIA);國際建協職業實踐委員會(UIA-PPC)理事委員;Architectural Intelligence期刊主編;麻省理工學院、皇家墨爾本理工客座教授,弗吉尼亞大學托馬斯·杰佛遜教席教授。獲國際建筑師協會Auguste Perret建筑技術大獎,美國建筑師協會國際建筑榮譽大獎,Dezeen全球年度最佳Civic Building獎等國際獎項;獲華夏建設科學技術獎一等獎(排名1),ACADIA學術創新大獎,教育部科技進步獎二等獎(排名1),第五屆中國出版政府獎圖書獎等。主持十四五重點研發項目等國家級、省部級科研項目十余項。 展會新聞

|